Uutiset

Komatsu, Saksa, Düsseldorf – täällä syntyy jättiläisiä

Konepörssi pääsi tutustumaan Komatsun kaikkein järeimpiä 250–780 tonnin painoisia kaivukoneita valmistavaan tehtaaseen Saksan Düsseldorfissa. Varsin vaikuttava, kahdessa vuorossa toimiva tuotantolaitos valmistaa lähes kaiken itse telarungoista ja puomeista sylintereihin ja johtosarjoihin. Vuosittainen valmistusmäärä vaihtelee kaivosalan suhdanteiden mukaan ja on nykytasolla noin 30–40 konetta. Komatsu vaalii Saksassa vahvoja Demagin perinteitä.

Komatsu Saksan maarakennus- sekä kaivoskoneet on teollisuusdivisioonan lisäksi eriytetty omiksi sektoreikseen. Hannoverin tehdas valmistaa Euroopan markkinoille pyöräkuormaajia ja pyöräalustaisia kaivukoneita (Construction Division). Teollisuusosasto (Industrial Division) toimii kaivosdivisioonan (Mining Division) tavoin niin ikään Düsseldorfissa ja se keskittyy muun muassa autoteollisuuden tuotantomenetelmiin sekä Japanissa valmistettavien työstökoneiden myyntiin, tekniseen tukeen ja huoltoon. Kaksi ensi mainittua divisioonaa työllistävät kumpainenkin noin 860 henkilöä. Teollisuusosastossa on tukiorganisaation luonteesta johtuen vain 11 henkilöä.

Maailmanlaajuisesti Komatsun maarakennus- ja kaivoskonesektorit vastaavat noin 85 prosenttia koko yhtiön liikevaihdosta eli ovat varsin merkitsevässä osassa kokonaisuutta ajatellen. Komatsu toimii konevalmistuksen lisäksi useilla muillakin aloilla. Se tekee muun muassa dieselmoottoreita, tunnelinporauslaitteita, työstökoneita ym.

Konevalmistajana Komatsu on maailmantilastossa toisella sijalla. Siihen positioon oikeutti vuonna 2022 noin 23,7 miljardin euron liikevaihto. Suuruusluokka suhteutuu, kun muistetaan, että Suomen valtion talousarvio ensi vuodelle on 87,9 miljardia euroa.

Komatsu tuli nykyisen Düsseldorfin tehtaan omistajaksi vuonna 1999, jolloin siellä kaivoskoneita valmisti Mannesmann Demag GmbH. Yhteistyötä oli tehty jo vuodesta 1996 alkaen.

Demagin juuret ylettyvät vuosisadan alkuun, sillä ensimmäinen sähköllä toimiva vaijerikone valmistui jo vuonna 1907. Ensimmäinen hydraulinen kaivukone (Demag B504) näki päivänvalon Hannoverin messuilla vuonna 1954. Kokoluokat kasvoivat ja yli 100 tonnin painorajan mentiin ensimmäistä kertaa vuonna 1972, kun maailmalle esiteltiin malli H101.

Yksi merkittävistä virstanpylväistä 80-luvulla oli maailman suurimman kaivukoneen Demag H485:n markkinoille tulo. Se painoi noin 500 tonnia. Nyt Düsseldorfin tehtaan suurin malli on PC8000, joka painaa hieman alle 800 tonnia. Se noudattelee Demagin luomaa konseptia, vaikka tehoa ja kokoa on tullutkin lisää.

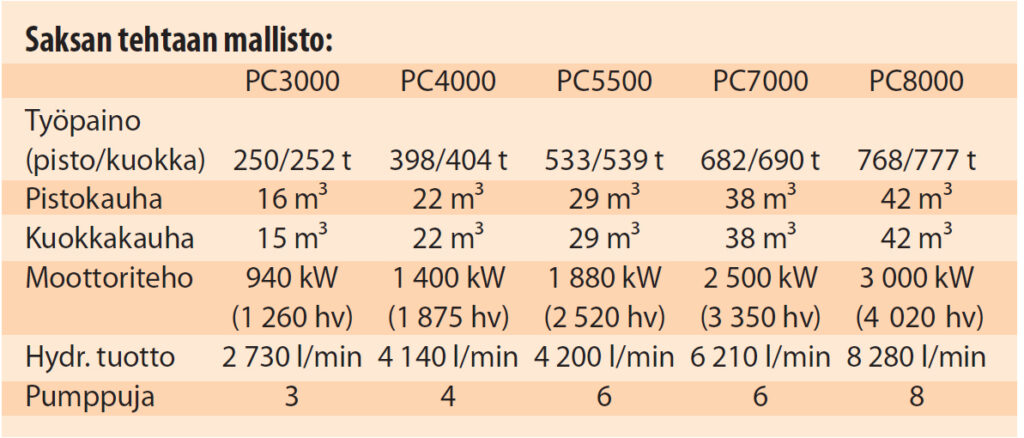

PC8000:n teholukema nimittäin on hulppeat 3 000 kilowattia eli sen peltien alla laukkaa yli 4 000 hevosta. Muut linjoilla koottavat mallit ovat PC3000 (250 ja 252 t/950 kW), PC4000 (398 ja 404 t/1 400 kW), PC5500 (533 ja 539 t/1 880 kW) ja PC7000 (682 ja 690 t/2 500 kW). Kevyempi työpaino on pistokauhalla ja raskaampi lukema kuokka-asennossa. Kauhakoot vaihtelevat 15 kuutiometristä 42 kuutiometriin. Kahdessa suurimmassa mallissa on kaksi dieselmoottoria, muissa yksi. Kaikki saa myös sähkökäyttöisinä.

Edellä mainittuja Komatsu-kaivukoneita valmistetaan vain ja ainoastaan Saksassa koko maailman markkinoille. Kaivoskoneisiin luetaan vielä malli PC2000 (201 t/794 kW), joka tehdään Japanissa.

Ympäri maailmaa

Komatsun mukaan eri malleja on yhteensä maailman kaivoksilla ja louhoksilla käytössä 1 180 kappaletta (lokakuu 2023). Suosituin on pienin eli PC3000 (493 kpl). Loput jakaantuvat seuraavasti: PC4000 (359), PC5500 (187), PC7000 (19) ja PC8000 (121).

Euroopassa on vähän kaivoksia, mutta silti maanosassamme on suurin Komatsun kaivoskoneiden populaatio eli 299 kappaletta. PC3000 muodostaa Euroopassa leijonan osan ja kertonee siitä, että sitä on käytössä muuallakin kuin kaivoksissa.

Etelä-Amerikassa on eniten järeintä mallia PC8000 eli kaikkiaan 61 kappaletta, kun niitä Euroopassa on vain kuusi. PC4000 on tasaisesti suosittu kaikkialla maailmassa.

Koneet PC4000 ja PC8000 toimitetaan pääasiassa pistoversiona, kun pisto ja kuokka jakautuvat aika tasan muissa malleissa.

Sähkökäyttö lisääntyy sitä mukaan, kun kaivoksille saadaan rakennettua sopivaa infraa. Vielä toistaiseksi dieselmoottori on valtaosassa myytyjä kaivukoneita, mutta järeimmän PC8000:n kohdalla diesel- ja sähkövaihtoehdot ovat jo kutakuinkin tasan.

Komatsu on laskenut, että esimerkiksi mallilla PC7000 sähkökäyttö säästää 41 prosenttia tuntikohtaisia kuluja. Suurin säästö tulee kulutetussa energiassa sekä myös varaosa- ja huoltokuluissa.

“Maailmalla monet kaivokset sijaitsevat kaukana erämaissa, minne sähköinfraa ei ole saatavilla. Kaivokset siirtyvät kyllä sähkökäyttöisiin koneisiin heti, kun se on mahdollista, eikä paluuta dieselkoneisiin sitten enää ole”, aloittaa tohtori ja diplomi-insinööri Thomas Jordan. Mies työskentelee johtotehtävissä myynnissä sekä vastaa aluepäällikkönä Pohjoismaiden markkinoista. Thomaksen tietämys niin koneista kuin valmistusprosesseista on varsin vakuuttavaa.

Kun kone tehtaalta lähtee osina kohti kaukaisia määränpäitä, kulkevat ne pääosin merirahtina. Reiniä pitkin lähetykset Düsseldorfista kulkeutuvat valtamerisatamiin, muun muassa Rotterdamiin. Kun kanta on jo noin iso, vaaditaan varaosa- ja jälkimarkkinointitoiminnoilta ehdotonta dynaamisuutta ja luotettavuutta. Eivätkä ne varaosatkaan ole sieltä kevyimmästä päästä.

Tehtaan tuntumassa olevasta logistiikkakeskuksesta (kuva yllä) toimitetaan vuosittain 23 500 tilausta maailmalle. Se tarkoittaa 122 000 artikkelia ja 32 000 varaosapakkausta. Yhteenlaskettu paino kaikille varaosatoimituksille on 12 900 tonnia.

Suurimmat yksittäispakkaukset painavat jopa 21 tonnia ja kevyimmät vain 100 grammaa. Huolto-osia sekä yleisimpiä varaosia säilytetään toki maailmalla eri kohteissa, joten toimitukset eri mantereilla hoituvat näistä paikoista. Komatsun logistiikkakeskus ruokkii paitsi suoraan asiakkaita, myös jälleenmyyjiä.

Omavaraista valmistusta

Massiivisten kaivoskoneiden valmistus vaatii tilaa ja järeää valmistustekniikkaa. Katon alla on yhteensä 46 000 ja sen päälle vielä toimistoja 15 600 neliömetriä. Isojen koneiden valmistus vaatii tilavat puitteet.

“Täällä suunnittelemme ja valmistamme kaivoskoneet sekä vastaamme myös teknisestä tuesta ja varaosista. Kun koko valmistusketju on keskitetty samaan tehtaaseen, on eri osastojen yhteydenpito helppoa. Tuotekehitys, suunnittelu ja valmistus ovat jatkuvassa vuorovaikutuksessa keskenään. Voi sanoa, että koko suurten kaivukoneiden osaaminen on keskitetty saman katon alle”, sanoo Jordan.

“Kaikista käyttämistämme osista noin 75 prosenttia valmistamme itse alkaen rungoista, sylintereistä ja puomeista, päätyen johtosarjoihin ja hydrauliikkaputkien taivutuksiin. Toki esimerkiksi dieselmoottorit ja sähköisten koneiden sähkömoottorit ym. tulevat ulkoa. Myös muun muassa valuosat saadaan alihankkijalta Euroopasta, mutta työstöt ja karkaisut kriittisiin kohtiin tehdään niihinkin itse”, jatkaa Jordan.

Kierros tehtaalla on mielenkiintoinen. Kaikki komponentit ovat totuttua suurempia ja raskaampia. Tästä syystä koneet kootaan omissa pilttuissaan pala palalta. Satoja tonneja painavia kokonaisuuksia ei enää hallinostureilla tai liukuhihnoilla siirrellä.

Kaikki valmistuvat koneet kootaan valmiiksi, testataan ja puretaan osittain taas lopullista maalausta varten.

“Varsinainen kokoonpano kestää yhdelle koneelle parisen viikkoa. Tällä hetkellä valmistamme 30–40 konetta vuodessa ja kapasiteettia pystymme vielä nostamaan, jos tarve vaatii. Valmistussoluja on neljä kappaletta. Niitä ruokitaan eri sivupisteissä valmistuvilla osilla ja aiemmin kootuilla osakokonaisuuksilla.

Komponentitkin siis painavat jo saman verran kuin “normaalit” maarakennuskoneet.

Otetaanpa esimerkiksi malli PC8000, joka vaatii pitkälle toistakymmentä rekkaa siirtoon. Pelkkä telarunko painaa 55 tonnia, kääntörunko 59 ja konehuone 61 tonnia. Vieläkin raskaampi on ylärunko, jonka paino on 94 tonnia. Kaikkein suurin osapaino lankeaa telaketjuille ja lapuille, jotka painavat yhteensä lähes 100 tonnia. Siinä sitä on palapelille kokoa ja näköä.

Saksan tehtaalla on myös osasto niin sanotuille tehdaskunnostetuille Reman-osille. Vaihtamalla tehdaskunnostettuja osia ennalta määrätyn ohjelman mukaisesti, on saavutettu jopa 175 000 käyttötunnin lukema. 70 prosenttia kaikista Saksan tehtaalla rakennetuista kaivukoneista on yhä tuottavassa työssä ja Reman-ohjelmalla on tärkeä rooli tässä ympäristökuormitusta vähentävässä työssä.

Kaivukoneiden osien lisäksi tehtaalla kunnostetaan myös kiviautojen sähkökomponentteja. Vierailuhetkellä kunnostuksen alla oli yksi ajomoottori Suomestakin.

Suomessa on käytössä yksi PC8000. Kevitsaan nimittäin toimitettiin sellainen vuonna 2013 ja kone on yhä käytössä lastaten siellä 220 tonnin Komatsu 830E-5 -kiviautoja.

“Käyttötunteja on kertynyt siihen liki 50 000. Koneen kunnossapitoa ja huoltoa on tehnyt Suomen Rakennuskone Oy koko elinkaaren ajan. Peruskunnostukset on suoritettu Komatsun, Bolidenin ja Suomen Rakennuskoneen Oy:n yhteisen suunnitelman ja aikataulutuksen mukaisesti”, sanoo tehdasreissussa mukana ollut Suomen Rakennuskoneen avainasiakasjohtaja Jari Salomäki.

PC4000 koulutuskoneena

Lyhyen, 20 minuutin ajomatkan päässä tehtaalta löytyy yksi PC4000 käyttövalmiina. Se on koulutuskäytössä. Alueella on täysin toimivan koneen lisäksi luokkahuone, jossa voidaan käydä läpi myös teoriaa.

“Aikaisemmin kävimme paljon asiakkaiden työmailla ja se aiheutti jonkinlaista häiriötä varsinaiseen työhön. Tämän alueen käyttöönotto helpotti niin omalle huoltohenkilöstölle kuin asiakkaidenkin edustajille annettavaa koulutusta. Pystymme täällä simuloimaan helposti eri häiriötilanteita ja antamaan ohjeita ym. etänä. Kun asiakkaalla vaikkapa Australiassa on ongelma, voimme simuloida saman tilanteen tänne”, aloittaa jälkimarkkinoinnissa työskentelevä Marcel Begemann.

Eri kokoluokkien kaivukoneissa käytetään pitkälti samoja komponentteja, kuten hydrauliikkapumppuja. Lukumäärä vain vaihtelee. Esimerkiksi PC4000-koneessa niitä on neljä, kun PC8000 kierrättää öljyä kahdeksalla pumpulla. Eli yhden kokoluokan koneen läpikäynti palvelee koko skaalaa.

Varsinaista lastausta ei ahtaalla alueella pääse tekemään, vaan koulutus on se ensisijainen tarkoitus.

Alla olevalla videolla Marcel Begemann käy läpi PC4000-konetta.

- Lue myös: Komatsun 25-tonninen sähköllä.