Uutiset

Infran väki reissussa – Liebherrit tutuiksi

Liebherrin kone- ja komponenttivalmistus on jakaantunut useaan eri maahan. Ranskan Colmarissa on yksi merkittävistä keskittymistä. Siellä on tela-alustaisten kaivukoneiden tehdas. Myös isoja dieselmoottoreita ja kaivoskoneita valmistuu omissa tuotantolaitoksissaan koko maailman markkinoille. Infra Länsi-Suomi teki loppuvuodesta 2023 tutustumisretken edellä mainittuihin kohteisiin. Konepörssi oli mukana.

Kuten moni Konepörssinkin lukija jo varmasti tietää, tämän nyt maailmanlaajuisen konevalmistajan tarina alkoi toisen maailmansodan jälkeen kevyiden nostureiden valmistuksella. Perustaja Hans Liebherr tajusi tuolloin, että jälleenrakentamista hajalle pommitetussa Saksassa riittäisi pitkälle tulevaisuuteen. Tarve kaikenlaiselle kalustolle oli valtava.

Myös Liebherrin kaivukonevalmistuksella on pitkät perinteet. Ensimmäinen sarjavalmisteinen, tela-alustainen ja hydraulitoiminen kaivukone L300 putkahti ilmoille vuonna 1954. 60-luvulla jo muutkin valmistajat tulivat kuvioon mukaan, mutta Liebherrillä oli tuolloin jo muutamien vuosien etumatka ja tytäryhtiöitäkin perustettuna useisiin maihin Saksan ulkopuolella.

Vienti kiinnosti ja Ranskan markkinoille herra Liebherr lähti 60-luvun alussa solmimalla sopimuksen Colmarin kaupungin päättäjien kanssa kaivukonetehtaan perustamisesta alueelle, jossa puhuttiin sujuvaa saksaa. Onhan valtakuntien raja vain noin 40 kilometrin päässä Colmarista. Liebherrin teollisuuslaitokset ovat nykyään 3 000 työntekijällään alueen toiseksi suurin työnantaja viiniteollisuuden jälkeen.

Viime vuoden lopulla uutisoitiin vielä yhdestä tulevasta tuotantolaitoksesta lähelle Colmaria eli noin 30 kilometrin päähän. Tämä hitsauskokoonpanoihin ja ohjaamoihin keskittyvä tehdas rakennetaan aivan Saksan rajan pintaan Nambsheimiin, joka sijaitsee Reinin varrella. Saksa on joen toisella puolella ja Sveitsin raja hieman etelämpänä. Euroopan keskiössä oleva paikka on logistisesti erinomainen lähellä kulkevien valtaväylien johdosta.

Uudessa tehtaassa on tarkoitus aloittaa koneiden runko-osien ja työlaitteiden valmistus. Näitä hitsattuja osakokoonpanoja tullaan käyttämään Liebherrin maarakennuskoneissa ja nostureissa, joita valmistetaan muissa tehtaissa. Liebherr kertoo investoivansa tähän 47 hehtaarin projektiin 170 miljoonaa euroa. Uuden laitoksen arvioidaan työllistävän tulevaisuudessa yli 300 henkilöä.

Kaivukoneita teloilla

Lähes 40 hehtaarin alueelle ja kahdeksaan isoon halliin sijoitettu tehdas (Liebherr-France SAS) valmistaa tela-alustaiset kaivukoneet 100 tonniin asti (R998 SME). Vuoteen 2011 saakka täällä valmistettiin myös isot, yli 100 tonnia painavat kaivukoneet. Tuolloin ne eriytettiin omaan tehtaaseensa.

Kaivukonetehtaan tuotannossa on 17 niin sanottua normiperäistä ja neljä lyhytperäistä mallia. Tämän lisäksi ohjelmassa on myös erikoiskoneet kuten pitkät puomit, tunneli- ja purkukoneet ym. Suurimpia malleja saa myös sähkökäyttöisinä eli piuhaan kytkettävinä. Tehtaassa työskentelee 1 264 ihmistä. Pyöräalustaiset kaivukoneet tehdään vuonna 1949 perustetussa tehtaassa Saksan Kirchdorfissa.

Liebherr on erittäin omavarainen mitä tulee konevalmistukseen. Kun monet kilpailijat ovat useilla tehtailla siirtyneet pelkkään kokoonpanoon, tekee Liebherr toisin.

Kaivukoneiden rakenteet nielevät vuositasolla yli 11 000 tonnia teräslevyä. Niiden loppusijoituspaikka hitsausten, koneistuksen ja muiden työvaiheiden jälkeen löytyy noin 2 000 vuosittain valmistuvasta kaivukoneesta. Kun uusi komponenttitehdas aikanaan valmistuu, vapautuu Colmarin kaivukonetehtaastakin näin lisää tiloja kokoonpanolle ja kapasiteetin nostolle. Tulevaisuuden tavoitteena onkin päästä 3 000 koneen valmistusvauhtiin vuodessa.

Teräsmateriaalit tulevat pääosin Euroopasta ja järeimmät leikattavat levyt ovat 140 millimetrin paksuisia. Kun teräslevy saapuu ensimmäiseen halliin sisään leikattavaksi, kestää siitä 1–2 kuukautta ennen kuin leikattu osa putkahtaa valmiissa koneessa ulos.

Kun leikatut teräsosat on puhdistettu mahdollisesta ruosteesta ja muista epäpuhtauksista, siirtyvät ne särmäyksen tai muun esikäsittelyn jälkeen hitsaushalliin. Jigejä näkee hitsaussoluissa jos jonkinmoisia. Osat heftataan toisiinsa käsin ja sen jälkeen robotit vetävät niin sanottua pitkää saumaa.

”Yhden keskikokoisen alavaunun hitsaus kestää robotilta alle kaksi tuntia. Eikä sillä ole kahvitaukoja”, virnistää oppaana toiminut Michel Jean Robischung.

Mies tuntee tehtaan paremmin kuin ne kuuluisat omat taskunsa. Teräosatkin eri valmistusvaiheissa hän osaa heti kohdistaa oikeaan malliin. Hitsauksien jälkeen seuraa tietysti koneistus, josta kaikki osat viedään sitten maalaukseen. Se tapahtuu käsityönä.

”Noin 80 prosenttia koneista maalataan tuttuihin Liebherr-väreihin, loput asiakastoiveiden mukaan.”

Huomionarvoista on, että valuosat tulevat Liebherrin ulkopuolelta, mutta niidenkin kriittisiin kohteisiin tehdään vahvistavia lämpökäsittelyjä. Ohjaamot syntyvät toistaiseksi Italiassa, mutta uusi valmistuva tehdas omavaraistaa senkin tulevaisuudessa.

Maalatut teräsosat sekä muun muassa sähköistyksillä, istuimilla, joystickeillä, katkaisimilla, näytöillä ym. varusteltavat ohjaamot siirtyvät kokoonpanoon. Liikkuvassa linjastossa kootaan mallit 25 tonniin saakka. Siitä suuremmat rakennetaan paikallaan, kuten myös lyhytperäiset mallit. Kaikki erikoisversiot kootaan omassa hallissaan.

Jokainen tehtaalta lähtevä kone käy läpi kattavan, monta tuntia kestävän testauksen. Valmis ja testattu kone kokee vielä yhden laaduntarkistuksen, joita on ollut matkan varrellakin jo eri vaiheissa. Koneista noin 80 prosenttia menee vientiin muualle Eurooppaan. Tärkeimmät markkinat ovat Saksassa, Ranskassa ja Hollannissa. Suomi löytyy sijalta 11.

Jättiläisten kotipesä

Kuten todettu, kaivoskoneet saivat oman tehtaansa (Liebherr-Mining Equipment Colmar SAS) 13 vuotta sitten. Liebherrin kaivoskonetoiminta nytkähti liikkeelle 1970-luvun lopulla, jolloin lanseerattiin 160 tonnia painava R991. Sen syrjäytti 80-luvulle tultaessa vieläkin järeämpi malli R 994 (230 t). Sitä valmistettiin aina vuosien 1985–2008 välisenä aikana lähes 250 kappaletta.

Kokoluokat kasvoivat yhtä aikaa kiviautojen kapasiteettien noustessa. Noin 580 tonnia painava R996 lanseerattiin 90-luvun puolivälissä ja sen painoaan yli 600 tonniin kasvattanut B-malli vuosituhannen vaihteessa.

Kaivoskonetehtaan suurin tuotantomalli on yli 800 tonnia painava R 9800, jonka moottoritehokin on hulppeat 3 000 kilowattia. Ensimmäinen jättiläinen toimitettiin asiakkaalle vuonna 2008 ja sittemmin niitä löytyy jo useilta mantereilta. Mainittakoon, että edellä mainitun monsterin kuljettamiseen tarvitaan 28 rekkaa.

Muu mallisto edellä mainitun lippulaivan lisäksi käsittää kahdeksan yli 100 tonnin painoista kaivukonetta. Ne on tarkoitettu maalla tapahtuviin operaatioihin. Niiden lisäksi valmistetaan erikoismalleja ruoppaukseen. Kaivoskonetehdas on, toisin kuin pienempien kaivukoneiden tehdas, puhtaasti kokoonpanoon keskittyvä. Täällä ei leikata, työstetä eikä hitsata. Komponentit tulevat pääosin Liebherrin omilta tehtailta muualta Euroopasta.

Tällä hetkellä Liebherr ilmoittaa kaivoskonetehtaan kapasiteetiksi noin 250 konetta vuodessa. Viime vuosina tähän tuotantovauhtiin ei ole ollut tarvetta eli noin 200 konetta on ollut keskimääräinen vuosisaavutus.

Suosituimmat kaivukonemallit ovat ne pienimmät kokoluokat eli R 9100 G6 (113/116 t/565 kW) ja R 9150 G7 (130/130 t/565 kW). Nämä kaksi muodostavat puolet vuosittaisesta valmistusmäärästä. Niille on oma liikkuva kokoonpanolinjansa, isommat kootaan paikoillaan.

Seitsemän suurempaa kaivukonemallia ovat; R 9200 G7 (205/210 t/810 kW), R 9250 G6 (250/253 t/960 kW), R 9300 G8 (252/253 t/1 007 kW), R 9350 G6 (302/310 t/1 120 kW), R 9400 G6 (345/353 t/1 250 kW), R 9600 G8 (633/645 t/2 500 kW) ja R 9800 G6 (800/810 t/2 984 kW. Ensin mainittu paino on kuokka- ja jälkimmäinen pistoversion. Edellä mainituista malli 9300 G8 sai ensiesittelynsä vuoden 2022 Baumassa.

Pienemmissä malleissa, kuten juuri R 9100:ssa ja R 9150:ssä, kuokkakauhaversiot ovat yleisimpiä. Isoissa koneissa pisto- ja kuokkaversiot ovat yhtä suosittuja. Läpimenoaika tehtaalla näille kokoluokille vaihtelee mallista riippuen välillä 4–10 viikkoa.

Dieselmoottoreina käytetään sekä Liebherrin omia että Cumminsin valmistamia. Kaikki edellä mainitut mallit, lukuun ottamatta R 9100:a, voidaan toimittaa myös sähkökäyttöisinä. Kaivoskonetehdas työllistää vajaat 700 henkilöä.

Isoja myllyjä

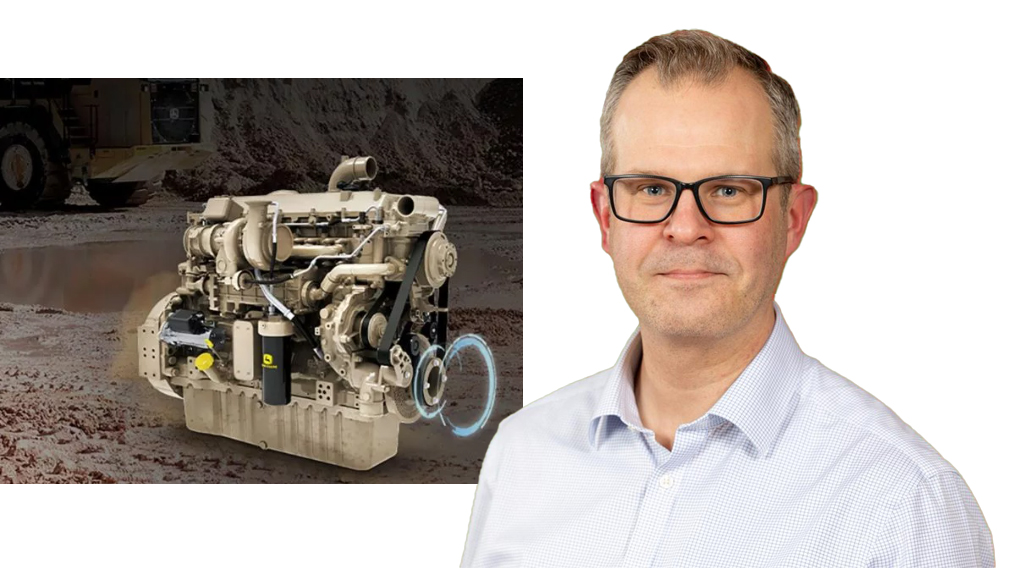

teholuokat 1 500–3 500 kilowattia eli 12-, 16- ja 20-sylinteriset mallit. 80 prosenttia täällä valmistettavista moottoreista myydään oman konsernin ulkopuolelle.

Liebherr on valmistanut omia dieselmoottoreitaan Sveitsin Bullessa jo vuodesta 1985 lähtien. Liebherr-Components Colmar SAS perustettiin 2011 ja uusi suuriin D98-dieselmoottereihin keskittyvä tehdas rakennettiin kaivoskonetehtaan viereen. Moottorien valmistus alkoi vuonna 2014. Tällä hetkellä kokoonpanotehtaassa kootaan teholuokat 1 500–3 500 kilowattia eli 12-, 16- ja 20-sylinteriset mallit.

Moottoritehtaan kierros alkaa komponenttivarastosta.

“Tänne saapuu osia noin 30 rekallista päivässä. Nimikkeitä on noin 3 500. Kolmessa varastorakennuksessa säilytetään valuosia, kampiakseleita, kiertokankia, mäntiä ja kaikkia muita moottorin kokoamisessa tarvittavia osia. Täällä ei valmisteta mitään, vaan osat tulevat osin Liebherriltä, osin alihankkijoilta. 85 prosenttia kaikista komponenteista on eurooppalaista alkuperää. Omaa valmistusta on muun muassa moottorin ohjausyksikkö. Tällä hetkellä valmistamme noin 450 moottoria vuodessa”, aloittaa kierrosta vetävä Niclas Maier.

Vuonna 2025 uskotaan tuotannon jo tuplaantuvan eli silloin liikutaan jo lähes 1 000 moottorin vuosivauhdissa. Noin 80 prosenttia valmistuvista moottoreista menee oman konsernin ulkopuolelle. Esimerkiksi suuret datakeskukset Metalla, Googlella ja Amazonilla käyttävät varavoiman tuottamiseen Liebherrin mahtimyllyjä.

Tuotannossa käytetään niin sanotun digitaalisen kaksosen mallia laadun varmistukseen. Kaikki toimenpiteet mitä kokoonpanossa tehdään, pohjautuvat digitaaliseen mallinnukseen. Kokoonpanossa virtuaalimallista poikkeaminen ei onnistu. Vasta kun linjalla oleva moottori täsmää bittiveljeensä, se siirtyy eteenpäin.

Liebherrin politiikka on käyttää kaikissa moottoreissa pitkälti samoja osia. Kaivosluokan suuritehoisissa moottoreissa lohko- ja sylinterimääriä kasvatetaan, kun tarvitaan enemmän tehoja. Yhden sylinterin läpimitta ja tilavuus siis on kaikissa moottoreissa sama. Moottorin fyysinen pituus tietenkin kasvaa samalla, kun lohko pitenee.

Tehohaarukka eri kokoluokissa saavutetaan muun muassa turboahtimien määrää muuttamalla. Esimerkiksi V16-dieselmoottorissa on 2–4 turboahdinta vaadittavan teholukeman mukaan. Kaikki valmistuvat moottorit testataan neljässä testipenkissä laboratorio-olosuhteissa. Kaksi tuntia kestävän testin aikana tutkitaan niin moottorin tehoja kuin lämmön tuottoa ym.

“Suurimmat moottorit kuluttavat testin aikana noin 800 litraa tunnissa. Kun soluja on neljä, niin lämpöä kertyy aikamoinen määrä. Se käytetäänkin lämmitykseen tehtaassa. Testattavat dieselmoottorit pyörittävät myös generaattoria, jonka tuottaman sähkön myymme valtakunnan sähköverkkoon”, jatkaa Maier.

Moottoreista 40 prosenttia menee Eurooppaan, 30 prosenttia Pohjois-Amerikkaan ja loput muun muassa Aasian eri maihin ja Australiaan. Työntekijöitä moottoritehtaalla on 350.

Matkailu avartaa

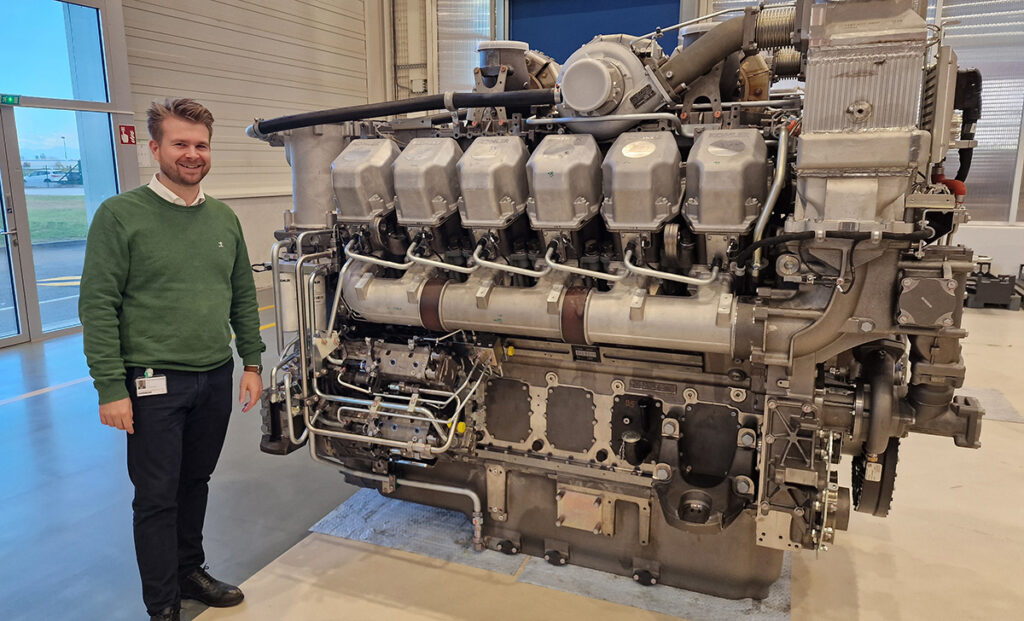

Infra Länsi-Suomen jäsenistä koostuva joukko oli erittäin tyytyväinen Petri Dubbin vetämään retkeen. Nyt pääsi näkemään perusteellisesti sen, miten koneet rakentuvat. Liebherr Finlandin alkuvuodesta jättänyt Petri Dubb kertoo vetäneensä vuodesta 2007 alkaen lähes 250 tehdaskäyntiä.

“Parasta antia on ollut se, että matkoilla on päässyt tutustumaan asiakkaisiin ja monista on tullut hyviä ystäviä vuosien varrella. Haluankin nyt Konepörssin välityksellä kiittää kaikkia asiakkaita hyvästä yhteistyöstä. Matka jatkuu”, lopettaa KH-Tekninen Kauppa Oy:n palvelukseen siirtynyt Dubb.

“Infra Länsi-Suomi koostuu 240 jäsenyrityksestä, joista 20 prosenttia on yhden koneen yrittäjiä. Urakointiliikkeitä on 140. Yritysten yhteenlaskettu liikevaihto on 407 miljoonaa euroa”, tiivistää matkalla mukana ollut toiminnanjohtaja Satu Alajärvi.

Länsi-Suomen jäsenyritykset työllistävät noin 1 570 ihmistä ja konekalustoa on 1 820 yksikköä.

- Lue myös: Liebherriltä kaivukone tunnelitöihin.