Uutiset

Kyrötekniikka Oy toimittaa lämpölaitteet

Kyrötekniikka Oy on ottanut muutaman ison harppauksen. Mallisto on kasvanut maksimissaan 3 MW kattiloiden kokoluokkaan 1 MW-luokasta, Venäjän kauppa on auennut ja tilauskirjoissa näyttää hyvältä.

Monen asian pitää loksahtaa paikalleen, jotta tilauskirjat ovat täynnä. Vuoden 2017 pohjasta on taas noustu ja Kyrötekniikka Oy on osittain laajentuneella mallivalikoimalla saanut tilauskirjat jotakuinkin täyteen loppuvuodeksi. Myös vientiä on aloitettu, mikä on merkittävää mille tahansa metalliteollisuusyritykselle. Ulkomaankauppa on vaativa laji, missä onnistuminen kertoo tuotteiden laadusta.

Lämpölaitosmarkkinoilla on vuosien varrella ollut monenlaista muutosta. Nousu- ja laskukaudet ovat seuranneet toisiaan. Haastavaa se on ainakin valmistajille, joiden pitäisi ylläpitää tuotantokapasiteettia. Jos ammattilaiset menetetään muualle, jää herkästi luu käteen, kun tilattuja toimituksia pitäisi tehdä.

Etenkin metallipuolen osaajista on pula. Metallipuolen osaajia on imenyt parina viime vuonna etenkin virkistynyt telakkateollisuus. Muutokset maailmalla toki saattaa vaikuttaa nopeasti myös telakoiden tilauskantaan ja silloin metallimiehiä on taas vapaana.

”Aiemmin kattiloita suunniteltiin korkeintaan 1 MW-kokoluokkaan, kun niille kattiloille oli kysyntää”, Juha Eskola Kyrötekniikka Oy:ltä kertoo. Kun kysyntää alkoi tulla isommillekin kattiloille, niitä alettiin suunnitella. Vaikka isojen kattiloiden myyntimäärät eivät ole isoja, niissä valmistajia on kuitenkin vähemmän ja tekemistä enemmän. Isojen kattiloiden kysyntä oli aiemmin puutarhoilla ja teollisuudessa. Nyt isoja kattiloita kysytään maatiloille myös kuivaamoiden ja kotieläinrakennusten lämmönlähteeksi.

Vientikauppaa

Ensimmäinen vientikauppa Venäjällekin on jo kohta viimeistelty ja asiakkaan kattila tuottaa lämpöä. Ulkomaankauppa ei kulje samalla syklillä kuin kauppa kotimaassa ja vientikauppa on yksi keino tasapainottaa kausivaihteluita.

Ensimmäinen Venäjälle myyty lämpölaitos toimitettiin maatilalle, jossa lämpöä tarvitaan henkilökunnan asuntoihin ja tuotantotiloihin. ”Lämpölaitoksen ostanut asiakas oli käynyt Suomessa ja tutustunut yhteen toimittamaamme lämpölaitokseen. Hetken aikaa lämpölaitokseen tutustuttuaan, oli ajatus alkanut itämään ja pääsimme sopimukseen”, Juha kertoo.

”Meille vientikauppa tuli toki hieman yllätyksenä, kun asiakas näki lämpölaitoksemme Suomessa toiminnassa ja kauppa tuli pitkälti hyvän referenssin avulla”, Juha toteaa. Referenssillä myynti on luontevaa, kun asiakas pääsee tutustumaan valmiiseen kohteeseen ja tekemään päätökset näkemänsä perusteella. Toimitus Venäjälle oli sinänsä samanlainen kuin moni muu, kun tarjoukseen sisältyi kattila varusteineen asiakkaan omaan rakennukseen. Tavaraa toimitt kohteeseen yksi erikoiskuljetuslavetti ja kolme puoliperävaunullista. ”Kyseinen kauppa asiakkaalle ei välttämättä ole viimeinen meidän kanssa, kun tarve olisi useammalle laitokselle”, Juha jatkaa.

”Moni pohtii Venäjää ongelmallisena maana, mutta ainakin meille maksupostit ovat olleet sopimuksen mukaan etupainotteisia, kun 40 % rahasta tuli kaupantekohetkellä ja muut erät aina edellisen vaiheen valmistuttua”, Juha kertoo. Kuljetus asiakkaalle lähti pääsiäisenä ja 95 % sopimushinnasta on maksettu. Kyseinen kauppa sisälsi laitteistotoimitukset asiakkaan toivomalla purkulaitteella ja asennukset asiakkaan tiloihin.

”Meidän etu näissä toimituksissa on joustavuus. Toimitus voi olla kokonaistoimitus ja avaimet käteen meidän järjestelmillä tai osatoimituksia asiakkaan toivomilla komponenteilla”. Meillä on yleensä paikalla kolme tai neljä asentajaa. Samat asentajat hoitavat myös huoltoja. Yhä useammat asiakkaat haluavat siirtää huoltovastuuta meille ja sellaiseen all-inclusive-palveluun on valmiudet, jolloin asiakas ostaa pakettina huollot varaosineen vuosiksi eteenpäin sovitulla megawattituntihinnalla.

Uutta kokoluokkaa

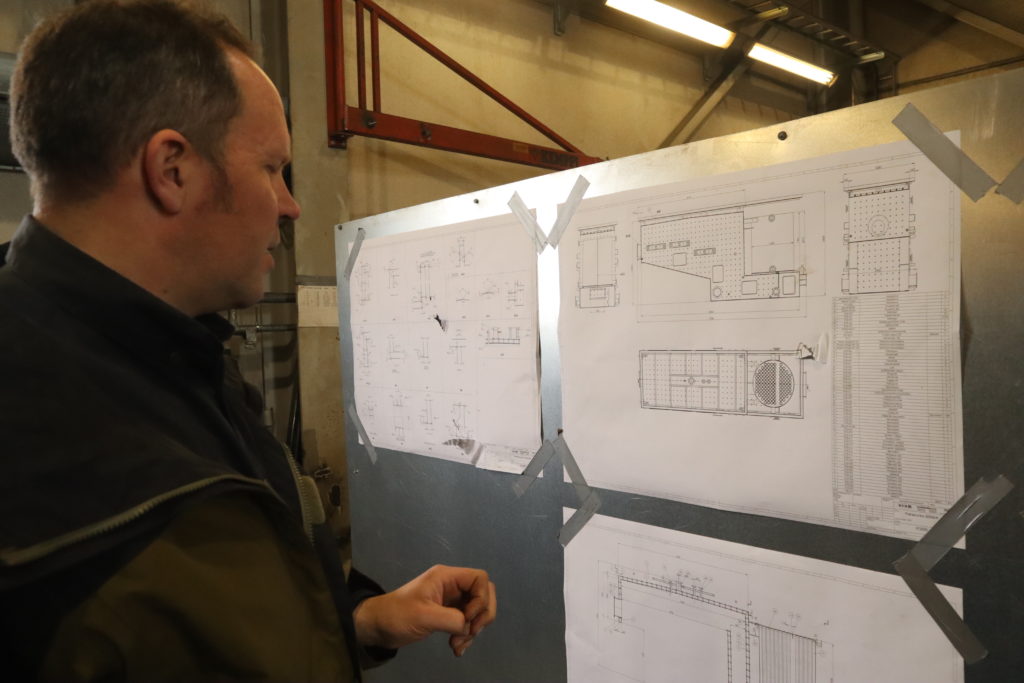

Kun aiemmin tehtiin kattiloita, joiden teholuokka oli korkeintaan 1 MW, pitkälti kattilat valmistettiin samoilla komponenteilla. Kun kokoluokka on nyt 3 MW asti, vanhojen komponenttien mitoitukset eivät enää riitäkään ja komponentteja on suunniteltu paljon uusiksi. Kattilamallisto komponenttien koko kasvaa, kun aikaisempaa standardiosaa ei ole tarjolla. Suunnittelussa on siis kiire, vaikka yksi isompi kattila aikoinaan on toimitettu.

Kattilan runko on suunniteltu siten, että se on mahdollisimman helppo valmistaa komponenteista, jolloin asiakkaalle voidaan rakentaa kattilakoko, joka parhaiten sopii tarkoitukseen. Kattila voidaan valmistaa moduleista, jotka rungoltaan kuitenkin ovat hieman eri kokoisia. Moni komponentti kuitenkin on samanlainen, kuten moottorit. ”Kattilassahan on tarkoitus pitää tuli ja palokaasut erillään vedestä ja ottaa lämpö talteen mahdollisimman hyvällä hyötysuhteella. Kokonaisuuden pitäisi olla myös helppo huoltaa”, Juha yksinkertaistaa.

Arinaosa on isommissa Kyrön kattiloissa ollut erillinen. Palotila ja konvektio-osa runkoineen on iso osa kokonaisuudesta.

Palokaasut ohjataan arinan jälkeen ensin ylös ja sitten alas ja tämän jälkeen konvektio-osassa ylös ja alas ja siksi palokaasuista saadaan epäpuhtauksia irti mahdollisimman nopeasti ja kattila pysyy puhtaana. Turbulenssi parantaa lämmöntalteenottoa kattilassa. Kattilassa on erillisenä osana pystymalliset tuubityyppiset kanavat, konvektiopinnat, joissa lämpö otetaan talteen.

Konvektiopintojen huollon helppouteen on uudessa mallistossa panostettu. Mekaanisesti puhdistettavat konvektiopinnat on havaittu toimivammiksi, vaikka paineilmakin on ollut vaihtoehtona.

”Oleellista on kaikesta huolimatta se, että saimme uuden malliston, joka on kilpailukykyinen myös hinnaltaan”, Juha kertoo. Suunnitelma myös onnistui, kun tilauskirjat ovat nyt täynnä loppuvuoteen saakka ja nyt on valmistuksessa sekä kolmen että kahden ja 1,5 megawatin lämpökattiloita. Kokoluokka hyppäsi siis kerralla pykälää isompaan. Aikaisemmatkin kattilamallit ovat toki edelleen valmistusohjelmassa.

Uusien mallien myötä myös suunnitteluun panostettiin ja hommattiin uudet päivitetyt ohjelmistot CADiin. Tämä siksi, että edelleen käytännössä joka kauppaan pitää suunnitella jotain eri tavalla varsinaisen kattilan ympärille. Suunnittelussa on nyt kaksi henkilöä aikaisemman yhden sijaan.

”Aikoinaan teimme yhteistyötä muutamien kattilavalmistajien kanssa, mutta nyt tällä hetkellä ei tehdä kattiloita kuin suoriin asiakastoimituksiin. Joku kattilavalmistaja on käyttänyt jopa lähes samaa tekniikkaa ja komponentteja kuin me, joten suunnitteluamme ei ole tehty turhaan”, Juha pohtii.

Mitattua todellisuutta

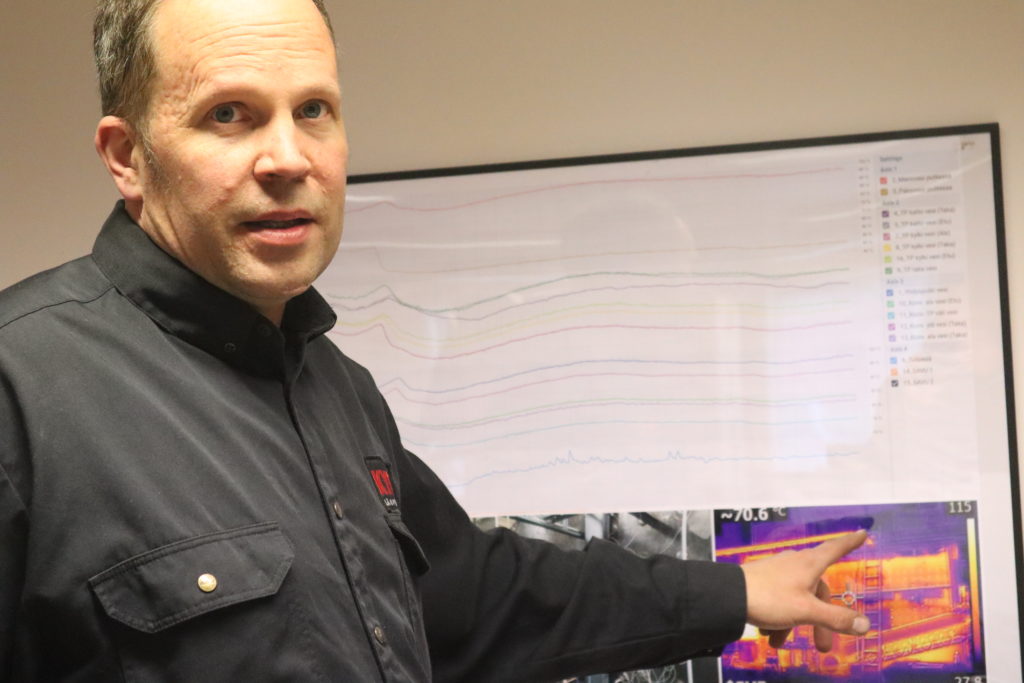

Kun uusia kattilamalleja otetaan käyttöön, niin niille suoritetaan tehtaalla koeajoja. Koeajojen tarkoituksena on saada realistinen kuva, miten kattila toimii käytännössä. Mittareilla saadaan arvoja kattilan sisältä, vesikierrosta ja savukaasuista. Koeajon aikana saadaan pintalämmöt kuvattua myös kattilan ulkopuolelta. Kattilaa voidaan myös kuormittaa ja esimerkiksi nimellisteholtaan 1,5 MW kattilan rungosta otettiin reilu 2 MW tehoa irti.

Konvektiotuubeissa on sähkömekaaninen nuohous, joka pitää hyötysuhteen hyvänä. Nurkissa kiertää ketju, joka käyttää trapetsikierrehissiä esimerkiksi neljän tunnin välein. Kanavien puhdistajat pitää nostaa kerran vuodessa pois ja nuohota kanavat mekaanisesti harjalla. Tämä on tehty niin helpoksi, ettei sitä oikein helpommin voi enää toteuttaa, kun kaapijat vain nostetaan telineestä ylös ilman työkaluja. Tuubeihin päästään käsiksi, kun avataan kaksi kannen puolikasta, joiden alla ovat kanavat.

Hitsareiden rooli

”Meillä on nyt työntekijöiden määrässä kokonaisvahvuus yli 20 henkilöä. Kotimaassa ei ole riittävästi hitsareita, jolloin töissä on myös ulkomaista työvoimaa. Meillä on jatkuvassa haussa paikka ainakin yhdelle hitsarille”, Juha jatkaa.

Kattilarakentaminen on siinä mielessä yksinkertaista, että isoa levyä ostetaan ja plasmalla ajetaan halutut reiät. Itse kattilan kokoaminen ei ole monimutkaista, mutta työmäärä on iso ja siitä voi päätellä kauanko valmistuminen kestää, kun kattilatilauksia sijoitetaan aikajanalle. Valmistuvien kattiloiden määrä on riippuvainen lähinnä käytössä olevista hitsaustunneista.

”Kattilatieto ei ole erityisen salaista ja kuka tahansa saa lähteä koittamaan valmistamista. Lähinnä kyse on siitä, kuka saa tuotteensa kannattamaan pitkällä aikajänteellä”, Juha pohtii. Helposti 1000 tuntia menee kattilan hitsaamiseen ja tämän jälkeen tulevat muut työt.

Automaatiota on hitsaukseen mietitty myös, mutta robotin hankinnassa on omat kustannuksensa ja laskeminen, miten saa kannattamaan. Robotin hankinta on myös tilakysymys, kun sivusiirtoon pitää olla tilaa enemmän kuin kappaleessa on kokoa.

Kokemus helpottaa

Lämpökeskuksia on nyt tehty yli 20 vuotta ja jokainen kattilan yksityiskohta on joko laskennallisesti tai viimekädessä kokemusperäisesti ratkaistu.

Kattilan kuluvin on osa ovat normaalissa käytössä tuubiputket. Pesä ei normaalisti mene miksikään eli se kestää vähintään kahdet tuubiputket. Siksi tuubisto on fyysisesti erillinen komponentti, joka voidaan tarvittaessa vuosien kuluessa vaihtaa. Kun Kyrötekniikan kattilat on valmistettu komponenteista, yhden osan rikkoutuminen ei edellytä koko laitoksen vaihtamista, vaan komponentin uusimista.

Loppukokoonpano erillisessä hallissa

Komponentit pohja- ja pintakäsitellään hitsauksien jälkeen itse. Metallikuulapuhallukseen on oma hallinsa ja lattian alle on rakennettu kolakuljetin. Uusiokäyttöiset kuljettimet ovat toimivat. Puhalluksessa irronnut tavara kerätään puhdistettavaksi ja kuulat käytetään uudestaan. Pölyä myöden jäte kerätään talteen. Kyrötekniikka tarjoaa pintakäsittelyä myös muille, kun käsittelyyn sopii myös isoja kappaleita.

Kokoonpanotilassa tehdään lopullinen kasaus ja valmis kattila lähtee päätyovesta asiakkaalle. Ensimmäinen kokoonpanohallissa koottu kattila lähti Vaasaan höyrypannuksi vuonna 2013. Silloin hallissa oli vain runkorakenne ja siltanosturi. Kattoa ei ehditty asentaa ennen kattilan valmistumista.

Varaosia

Vaikka kattilat ovat rakenteellisesti kestäviä ja esimerkiksi moottorit kestävät kattilan käyttöiän, varaosakauppaa tehdään esimerkiksi syöttöruuveista ja arinapalikoista. Ruuvejakin on tuhansia jo maailmalla, joten joku niistä joutuu koville erikoisemman poltettavan materiaalin kanssa. Arinapalikkaa kysytään yleensä sen jälkeen, kun joku yrittää tehdä kattilasta ahjon, jollain erikoisemmalla poltettavalla materiaalilla.

Jos varaosia tarvitaan, niin tarvittaessa useampi henkilö voi niitä alkaa valmistamaan, jolloin varaosa saadaan nopeasti valmiiksi. Asiakkaalla sen tarve kuitenkin on yleensä mahdollisimman nopeasti.