Uutiset

Tunneliporalla 800 metriä betoniputkea viidessä viikossa

Loivien maastomuotojen Suomi ei ole varsinaisesti mikään tunnelien luvattu maa. Pisin maantietunnelimme on neljä vuotta sitten käyttöön otettu Tampereen rantatunneli, jolla mittaa on 2,3 kilometriä. Pisin rautatietunneli sijaitsee Vuosaaressa. Marraskuussa 2008 käyttöön otetun tunnelin pituus on 13,6 kilometriä. Meillä tunnelit tehdään perinteisesti kallioon louhimalla. Turussa tehtiin nyt toisin.

Maailmalla on yleisesti pitkiä tunneleita rakennettaessa käytössä tunneliporat, joita kutsutaan nimellä TBM (tunnel boring machine). Nyt tämä menetelmä rantautui Suomeenkin. Turussa tehtiin heinäkuussa reikä mikroluokkaan eli MTBM:llä. Puhdistettuja jätevesiä kuljettava, 800 metriä pitkä purkuputki tunkattiin tunneliporan tekemään reikään ja noin kahdeksan metrin syvyyteen vilkkaiden katujen alle.

Tunkkausurakasta vastasi irlantilainen Ward and Burke Group Ltd, jonka työmaan aloitus osui helmikuun puoliväliin. Silloin ensimmäisenä työvaiheena alkoi lopetuskaivannon rakentaminen.

14 kunnan omistaman Turun seudun puhdistamo Oy:n ylläpitämä jätevedenpuhdistamo sijaitsee Kakolanmäen uumenissa. Saman mäen kivirakennuksissa sijaitsi aikanaan kuuluisa Kakolan vankila, josta varmaan myös poistoputkia yritettiin kaivaa. Lusikalla.

Vuonna 2008 valmistuneen ja noin 300 000 asukkaan jätevesiä käsittelevän puhdistamon purkukapasiteettia piti lisätä ja menetelmäksi 800 metrin matkalle valikoitui tunkkaaminen pintoja rikkomatta. Putki kulkee Kakolanmäen juurelta satama-altaaseen.

”Valitsimme arvojemme mukaisesti tämän menetelmän. Halusimme aiheuttaa mahdollisimman vähän haittaa alueen asukkaille, viereisen sataman toiminnoille, ympäristölle ja liikenteelle. Tuskin moni heinäkuussa Tuhkolmankatua ja Pansiontietä pitkin ajanut edes tiesi, mitä alapuolella tapahtuu”, aloittaa tekninen päällikkö ja hankevastaava Jarno Arfman (Turun seudun puhdistamo Oy).

Hankkeen hiilijalanjälki on myös huomattavasti pienempi kuin perinteisellä aukikaivamisella. Koko poistoputkihankkeen kustannusarvio on 48 miljoonaa euroa ja se on jaettu useampaan erillisurakkaan. Tunkkauksen osuus tästä on noin 16,5 miljoonaa euroa.

Merkittävä osa kokonaisuudesta on myös uudella, jätevedenpuhdistamon yhteyteen rakennettavalla UV-desifiointilaitoksella, jonka 300 metrin poistoputki toteutetaan perinteisesti louhimalla. Aukikaivamista koko hankkeessa on siis varsin vähän.

Mikäli nyt tunkattu putki olisi tosiaan tehty kaivamalla, olisi koko työhön mennyt aikaa puolestatoista kahteen vuoteen. Liikenteelle aiheutetut haitat olisivat olleet merkittävät ja ruuhkaantuvia kiertoteitä olisi jouduttu ottamaan käyttöön. Luultavasti Tukholmankatua ja Pansiontietä olisi pitänyt osittain ja ajoittain sulkea kokonaan. Tunkkaamalla saatiin näin kaiken muun hyvän lisäksi kustannussäästöjäkin.

”Syviä kaivantoja tarvittiin nyt vain aloitukseen ja lopetukseen. Noin 68 tonnia painava pora laskettiin aloituskaivantoon ja lopetuskaivannosta se nostettiin ylös. Muun aikaa se työskenteli näkymättömissä. Putken ulkohalkaisija on noin kolme ja sisähalkaisija 2,5 metriä. Porareikä oli hieman suurempi ja syntyneeseen välitilaan pumpattiin porausvaiheessa bentoniittiseosta. Se toimi tavallaan työn aikaisena liukasteena ja käytön aikana tulee olemaan eristeenä estäen esimerkiksi tunnelin reunoilla olevien kivien hankaamisen valmiiseen putkeen”, jatkaa Arfman.

Irlannissa valmistettujen putkien kestävyyttä lisäävä pinnoite on amerikkalaista valmistetta ja käyttöiäksi lasketaan noin 100 vuotta. Yhden putken paino on 20 tonnia ja pituus neljä metriä, joten kaikkiaan niitä tunkattiin Turun ihon alle 200 kappaletta.

Kävelylenkillä tunnelin loppupäässä saattoi havaita, että putkien saumat olivat vielä näkyvissä, mutta niiden saumaus oli edessä. Jokaiseen putkeen on valettu tiiviste sisään ja teräskaulus ohjasi asennusvaiheessa putkien päät kohdalleen. Tiivisteet kestävät kuuden baarin paineen.

Tunkkausvaiheessa putken alapintoihin on kiinnitetty kahden tonnin painoiset betonilaatat. Niiden paino estää putken kampeamisen ylöspäin tunkkausvaiheessa. Laatat poistetaan työn lopuksi.

Tarkkaa hommaa

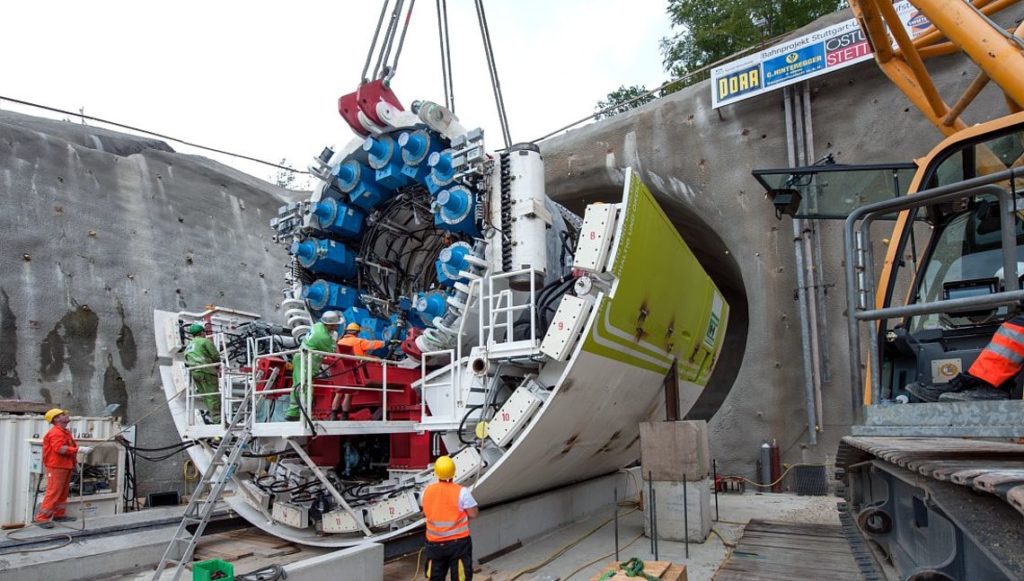

Saksalaisen Herrenknechtin valmistama TBM saapui Turkuun Vuosaaren satamasta 4.6.2020 Varustelu ja testaus kesti kolmisen viikkoa ennen kuin varsinaiseen työhön päästiin. TBM käyttää poran voimanlähteenä sähköä ja putket tunkataan reikään hydrauliikan avulla kaivannosta. Suuntaus tapahtuu lasersäteen avulla.

”Lopetuskaivantoon tehty reikä oli vain 60 millimetriä suurempi kuin poran halkaisija, joten suurta virhettä ei suunnistamisessa sallittu. Putkilinjakaan ei ole aivan suora, vaan siinä on kolme mutkaakin matkalla. Pora laskettiin aloituskaivantoon 24.6., tunkkaus aloitettiin 29.6. ja lopetuskaivannon reikä puhkaistiin 4.8. Ja bullseye, aivan keskelle osui”, naurahtaa Arfman.

Hieman reilut viisi viikkoa siis kului ensimmäisen putken tunkkauksesta viimeiseen. Suurin osa tunnelista porautui pehmeään saveen, mutta moreeniakin matkalle osui. Porapää (mixed head) oli suunniteltu juuri näitä olosuhteita varten eli sen piti soveltua sekä pehmeälle että kovemmalle ainekselle. Porapään teriä ei tarvinnut kertaakaan vaihtaa projektin aikana.

25 metriä päivässä

”Tunnelista poistettu maa-aines liuotettiin juoksevaksi, johdatettiin putkia pitkin aloituskaivantoon ja pumpattiin vastaanottoaltaisiin valumaan, jonka jälkeen kiinteä aines kuljetettiin eteenpäin”, kertoo Arfman.

Putken pohja siis on keskimäärin kahdeksan metrin syvyydessä maanpinnasta. Yläreuna noin viidessä metrissä. Tässä syvyydessä ei enää ole muita maanalaisia rakenteita, joten siinäkin on suuri ero aukikaivamiseen.

”Aloitus- ja lopetusmonttujen tekeminen oli juuri tästä syystä haastavaa. Paljon kaapeleita ja putkia risteili jo niissä kohdin ja olipa siellä kartoittamattomiakin rakenteita. Tunkkauksella säästyttiin kyllä paljolta vaivalta.”

Aloituskaivanto oli halkaisijaltaan 12 ja syvyydeltään yhdeksän metriä. Lopetuskaivanto vastaavasti yhdeksän metriä halkaisijaltaan ja 10 metriä syvyydeltään. Aloituskaivannon tekemiseen kului aikaa kolme ja lopetuskaivannon noin 1,5 kuukautta.

”Molemmat kaivannot rakennettiin liukavalulla. Yksi kerros kerrallaan valettiin ja kun valu oli kovettunut, vapautettiin kaivanto ja annettiin sen painua omalla painollaan maahan. Kaivannon sisältä poistettiin maata, ja tämä helpotti valun laskeututumista”, tietää Arfman.

Vain muutama vanha puupaalu osui poran eteen aiheuttaen hieman viivästystä normaaliin päiväsaavutukseen. Niiden epäiltiin olevan vanhan viemäriputken tukirakenteita.

”Parhaimpina päivinä edettiin yli 40 metriä ja kovimmissa paikoissa neljän putken eli 16 metrin päivävauhdilla. Keskimääräinen tahti oli 25 metriä päivässä. Kaivamalla tuollaisista määristä voi vain haaveilla”, kertoo pääsuunnittelijana hankkeessa toiminut Guido Nuijten (Afry Finland Oy).

Laitteeseen saa maksimissaan kuusi putkea työntävää sylinteriä, mutta Turussa pärjättiin kahdella.

Uusi purkuputki toimii gravitaatioperiaatteella eli kapasiteetti on sitä suurempi, mitä alempana merivesi on. Se on mitoitettu läpäisemään maksimissaan 22 000 kuutiota vettä tunnissa silloinkin, kun merivesi on korkeimmillaan. Tämänhetkinen tarve on 16 000 kuutiota, joten kasvuvaraa on. Putkessa on lievä kaato. Näin varmistetaan mahdollisen putkeen kertyvän sakan valuminen pois putkesta.

”Tunkkausurakka on merkittävä osa käynnissä olevaa poistoputkihanketta. Olen iloinen voidessani todeta, että tunkkausvaihe onnistui erinomaisesti ja hanke kokonaisuudessaan etenee talousarvion mukaisesti”, niputtaa projektin Turun seudun puhdistamo Oy:n toimitusjohtaja Mirva Levomäki.

Putki on siis jo maan povessa, mutta hankkeen tämän osan viimeistelytyöt jatkuvat vielä marraskuun loppuun. Koko projekti valmistuu keväällä 2023.

Lue myös: Niall Flood – Tunnelit elämäntyönä.

Tiesitkö että,

Ylläolevan kuvan kaltaisia TBM-tunneliporia käytetään suurimmaksi osaksi kovalle kivelle. Sanotaan, että esimerkiksi Etelä-Euroopan ja Alppienkin kivi on pehmeämpää kuin täällä Suomessa. TBM-laitteiden valmistajien mukaan menetelmä soveltuu myös Skandinavian kovaan kallioperään. Massiiviset TBM-laitteet tietenkin edellyttävät tunnelille reilua pituutta. Muutoin ei valmista tunnelia tekevää ”tehdasta” ole kannattavaa maan alle asentaa.

Näillä Helsinki-Tallinna tunneliakin on suunniteltu sitten joskus puhkaistavan. Tunnettuja TBM-valmistajia ovat ovat muun muassa Herrenknecht, Robbins ja Akkerman.

Pienimmät soveltuvat 0,5-neljän metrin halkaisijallaan mikrotunnelien (MTBM) tekoon ja suuremmat, maksimissaan lähes 20 metriä halkaisijaltaan olevat taas puhkovat maantie- ja rautatietunneleita.

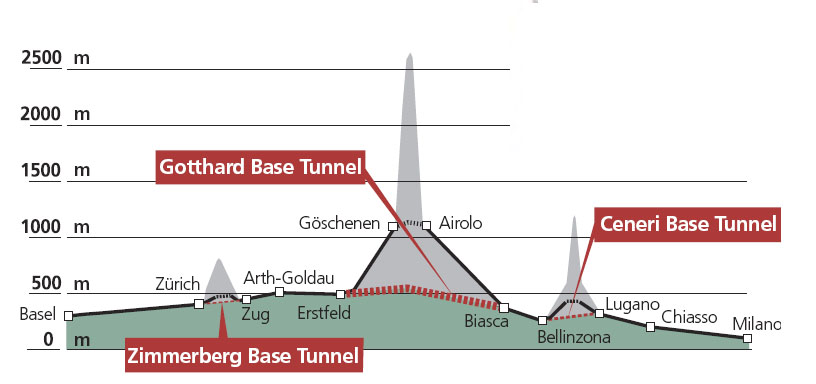

Maailman pisin tunneli on vuonna 2016 junaliikenteelle avattu Gotthard Base Tunnel, joka kulkee 57 kilometrin matkan vaakasuoraan Alppien ali Sveitsin pohjoisosasta etelään yhdistäen Ersfeldin ja Bodion kaupungit. Rakentaminen kesti 20 vuotta.

Kaikkiaan erilaisia tunneleita työmaalla louhittiin yli 150 kilometriä. Tunnelin avaamisessa käytettiin pääasiassa neljää massiivista, yli 400 metriä pitkää Herrenknechtin valmistamaa TBM-laitetta. Tunnelin korkeus on yhdeksän metriä.

Gotthardissa käytetty TBM painoi 3 000 tonnia ja sen porausteho oli viisi megawattia. Päivittäiset poraussaavutukset olivat 25-30 metrin välillä. Pelkkä porapääkin painoi hulppeat 117 tonnia.