Uutiset

Pohjolan nostimet tehdään Pohjolassa

Moni tuotantolaitos on vuosikymmenten aikana muuttunut tehtaasta enemmänkin kokoonpanolinjaksi, missä useiden alihankkijoiden valmistamat komponentit yhdistetään yhdeksi tuotteeksi. Z-Lyften Produktion AB:n takalaitanostintehtaalla Keski-Ruotsin Bispgårdenissa on kuitenkin pitäydytty perinteisessä valmistusmenetelmässä, missä hienostuneita Zepro-tuotteita valmistetaan yksinkertaisista raaka-aineista.

Zepro-takalaitanostinten historia ulottuu 1970-luvun alkuun, jolloin metsäkoneiden osavalmistuksen parissa toiminut Bispgårdens Svets & Smide aloitti ennakkoluulottoman toiminnan takalaitanostinten parissa. Hyppäys uudelle sektorille osoittautui menestystarinaksi, sillä täysin uusi ja aikaisemmista poikkeava takalaitanostin löysi nopeasti uusia asiakkaita ja käyttäjiä useilla eri markkina-alueilla. Ruotsalaisyritys siirtyi vuosituhannen vaihteessa Partek Oy:n hoiviin, mistä osakekirjat jatkoivat matkaansa edelleen Kone Oy:n kassahoviin. Vuodesta 2005 Z-Lyften Produktion AB on ollut suomalaissyntyisen Focoliftin tavoin osa maailmanlaajuista Cargotec-konsernia. Z-Lyften on jo usean vuoden ajan vastannut myös suomalaisasiakkaille toimitettujen Focolift-nostinten valmistuksesta. Vuodenvaihteen jälkeen tuotantolinjalla näkyy ainoastaan Zeproja, sillä yksinomaan suomalaismarkkinoilla esiintynyt Focolift on päätetty siirtää historiankirjan sivuille.

Omavaraista tuotantoa

”Huippuvuonna 2007 valmistimme tehtaallamme 290 työntekijän voimin 22 500 takalaitanostinta, nyt valmistamme vuositasolla vajaat 15 000 nostinta 150 työntekijän voimin”, kertoo Z-Lyften AB:n palveluksessa vuodesta 1984 työskennellyt, nyt tehtaanjohtajan titteliä kantava Anders Eklöf. Hänen mukaan Bispgårdenissa valmistetaan tuotteita lähinnä Skandinavian ja muun Euroopan tarpeeseen. Tuotannosta noin 80 prosenttia päätyy Pohjois- ja Keski-Euroopan markkinoille, missä käyttäjät vaativat korkeaa laatua niin vakavuuden kuin ohjausjärjestelmänkin osalta. Puolan tehtaalla valmistetaan tuotteita enimmäkseen hintakriittisille ja nopeasti kasvaville Itä-Euroopan markkinoille. Bispgårdenissa valmistetaan nostinten ohella myös komponentteja Puolan tehtaan tarpeisiin, vahvasti uudistettu ruotsalaistehdas kun on hyvin omavarainen tuotannossaan.

”Alihankinnan osuus käytettävien komponenttien määrässä on hyvin alhainen”, painottaa Eklöf valittua toimintatapaa, joka sallii tuotteiden yksityiskohtaisen ja vaivattoman räätälöinnin.

Tuotantolinjan alkupäässä on mittava teräsvarasto automatisoituine CNC-leikkureineen, jotka tekevät herkeämättä piirustusten mukaisia kappaleita vuorokaudesta ja tunnista toiseen.

”Uusien leikkureiden ansiosta myös vaikeiden kappaleiden valmistaminen ja työstäminen on entistä mutkattomampaa”, tuumaa Eklöf seuratessaan leikkurin työskentelyä. Automatisointi on ulottanut vaikutuksensa myös kokoonpanoon, sillä monet kokonaisuudet hitsataan robottien avulla, jolloin työn jälki yhdessä laadun kanssa on aina yhtä korkealla tasolla.

Leveä mallikirjo

”Mallikirjon vaihtelevuus on suurin tekijä korkeassa omavaraisuusasteessamme. Mallivalikoimamme koostuu paristakymmenestä perusversiosta, mutta erikokoisten nostotasojen ja muiden teknisten ominaisuuksien myötä valikoima kasvaa satoihin”, summaa Eklöf esitellessään Konepörssille tehtaan eri osia.

Sähkö- ja hydrauliikkajärjestelmät kootaan nekin yksilöllisesti tehtaan sisällä tilausten mukaan. Eklöfin mukaan eri maissa käytettävät ohjausjärjestelmät eroavat toisistaan jonkin verran, mikä tekee mahdottomaksi ajatuksen valmiiden sähköjärjestelmien hankinnasta.

”Siinä tapauksessa meillä olisi ylettömän suureksi kasvanut puolivalmistevarasto”, tuumaa Eklöf muistuttaen ulkoistetusta hydraulisylinterivalmistuksesta.

”Ulkoistamisen ensivuodet eivät sujuneet toivotulla tavalla, mutta nyt sopimusvalmistajamme on saanut laatuseikat kuntoon ja uskomme sylintereitä vaivanneiden ongelmien olevan voitettu”, vakuuttaa Eklöf murheista selvästikin harmistuneena.

Loppukokoonpano tehdään kahdella kokoonpanolinjalla, joista toinen on varattu keveämmille, alle 1000 kilon nostimille ja toinen tätä raskaammille nostimille. Keveiden nostinten kokoaminen hoituu yhden asentajan voimin, isolla puolella yhden nostimen ympärillä työskentelee kaksi asentajaa, jotka hoitavat kokoonpanon maaliin saakka. Ennen lähetystä asiakkaalle jokainen nostin testataan testipenkissä mahdollisten poikkeamien tai hydraulivuotojen löytämiseksi.

Tuotekehitys pitää virkeänä

Tuotannon siirtyminen ja painottuminen Pohjoismaista edullisemman työvoiman maihin ei pelota Eklöfiä, joka uskoo takalaitanostimia valmistettavan jatkossakin niiden syntysijoilla Ruotsissa. Lukuisia kausi- ja suhdannevaihteluita nähnyt Eklöf painottaa pohjoismaisen asiakkaan painottavan hankinnassaan luotettavuutta yhdessä alhaisten käyttökulujen kanssa.

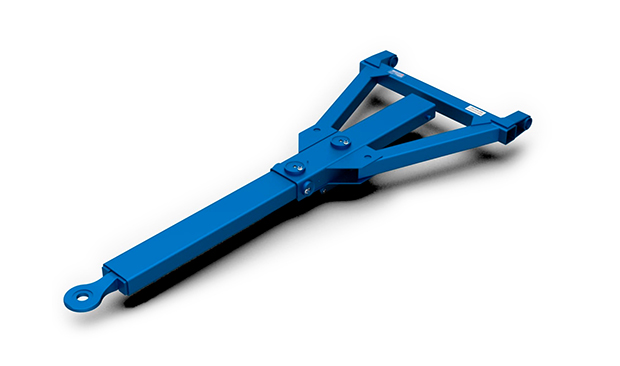

”Lanseerausvaiheessa oleva, pohjoisiin oloihin suunniteltu ZHD-mallisto on osoitus asiakaslähtöisestä tuotekehityksestämme. Tukevampi rakenne yhdessä teräslaakereiden ja suojattujen sylintereiden kanssa takaavat nostimen pitkän ja huolettoman käyttöiän”, vakuuttaa Eklöf, joka uskoo tuotantomäärien kasvavan myös Cargotecin muilla tehtailla kysynnän lisääntyessä niin Itä-Euroopassa kuin Aasiassakin.

Bispgårdenissa sijaitseva ammattitaitoinen ja pitkän kokemuksen omaava tuotekehitysosasto taasen tuottaa markkinoille uusia ratkaisuja myös tulevaisuudessa. Ajoneuvotekniikan kehitys vaihtoehtoisten polttoaineiden saralla tuo omat piirteensä myös päällirakennevalmistajien arkeen.

”Tulevaisuudessa takalaitanostin saattaa toimia yksinomaan sähköllä tai vesihydrauliikalla, jotka ovat tänään vielä perinteisiä ratkaisuja hintavampia. Konservatiivisella alalla ei vielä olla valmiita maksamaan lisähintaa ympäristöystävällisyydestä”, tietää pitkän linjan takalaitanostinosaaja Anders Eklöf.

Ari Perttilä